Je suis tombé récemment sur la page hemingway kit, site proposant des kits pour fabriquer plus ou moins soi-même des moteurs pour pas trop cher.

Ayant appris les bases de la fonderie d'alu au sable, je me suis permis de m'inspirer de ces plans visibles sur ce site:

http://www.hemingwaykits.com/acatalog/Internal_Combustions___The_Engines.html

Le Seal est simple, facile à faire et ne necessite pas un super outillage de pointe (enfin quand même un peu), donc le choix porte sur ce type de moteur.

Une petite semaine de reflexion est passée, je commande donc les pignons de distribution, en effet c'est eux qui me permettrons de déterminer l'écart entre mon embiellage et l'arbre à cames!

Pour les pignons : site "go tronic" roue 20 et 40 dents M1 ,2.9mm

Vous allez me dire qu'ils sont en plastique, oui effectivement, ce n'est pas cher (1€ environ les deux) et le couple transmissible est largement suffisant pour actionner les 8 petites soupapes. De plus ils ne sont pas dans le carter principal (ils ne baignent donc pas dans l'huile bouillante)

Si j'avais plus de moyens, je ne cracherais pas sur ceux en acier :) ... Leur entraxe est de 30mm, super une valeur ronde, c'est mieux pour bosser sur les plans :)

De suite je dessine et reredessine des croquis des ratures et obtiens des plans papier ! (non pas de cao pour le moment, les plans seront dispo sur catia bientôt mais l'assemblage prend du temps).

Ayant les plans, je peux donc passer à la réalisation des carters. Pour se faire, je vais à casto acheter une planche de contreplaqué 10mm et 5mm avec un pot de colle et du vernis (important) je prend en même temp un tube acier de 22mm de diametre et 20 interieur ( correspondant au 4 chemises des cylindres du moteur), il faudra cepandant rectifier l'état de surface de ces tubes, mais plus tard.

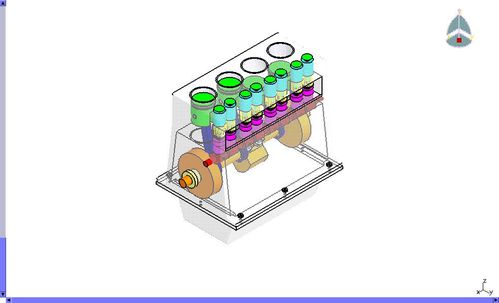

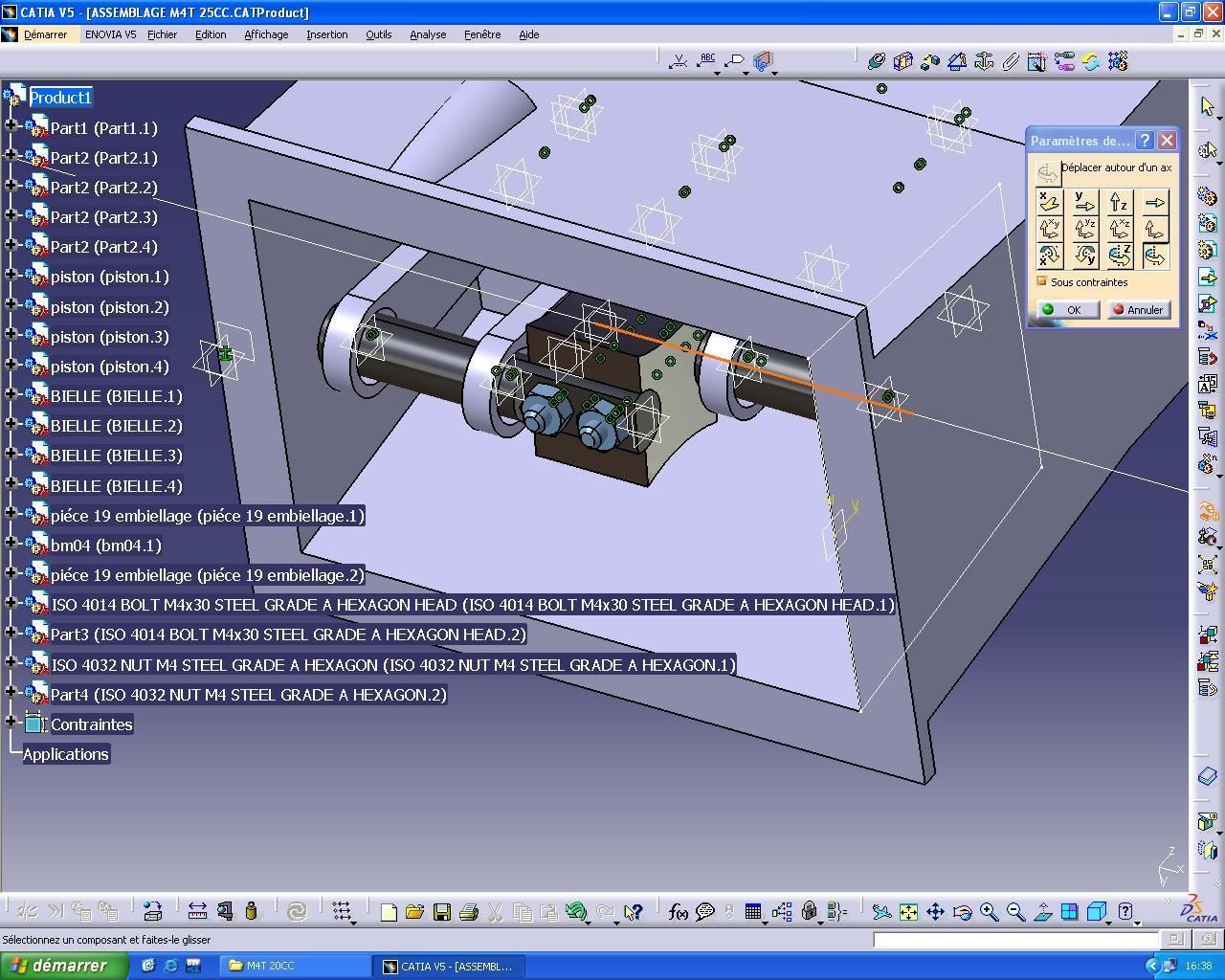

Etude du moteur sous catia.

L'étude du master (faux bloc pour l'empreinte , en bois) m'a pris une bonne journée ! Il y a en effet de nombreuses dépouilles...Il est donc démontable en deux parties pour l'extraire du futur moulage au sable sans tout péter.

Voila le travail :

Il faut maintenant dégoter du sable de fonderie à l'huile si possible. Demandez en fonderie ! Je vais bientôt faire des essais dans de la terre compactée et tamisée coupée avec du sable, je communiquerai les résultat.

Pour plus d'info allez voir sur wikipédia: http://fr.wikipedia.org/wiki/Sable_(fonderie)

Tout semble indiqué , faites des essais! Il y a de forte chance d'avoir de bons résultats. Une chose est sûre, humidifiez le sable, ne le trempez pas sinon le moule éclatera lors de la coulée.

Le but consiste à prendre une empreinte dans du sable. C'est très bien expliqué sur ce lien youtube: http://www.youtube.com/watch?v=-S59GqAiSDI

Pour mon carter principal :

le moule est conçu en 3 parties pour pouvoir retirer le master du moule, les chassis sont de simples planches vissées et collées.

Une petite vidéo homemade vient expliquer tout ça, il y a 2kg d'alu nécessaire à ce moulage, c'est fait à l'arrache je vous l'accorde, mais la pièce est géometriquement très réussie, le but est atteint pour pas un rond. Je peux donc fabriquer des carters identiques en série si le moteur rencontre du succes après.

La base est bonne mais sera modifiée par la suite. En effet, je n'ai pas mis de dispositif pour mettre l'huile! Sur mon modèle, l'huile sera donc passée par le coté sur un des deux carters lateraux.

Lien video, petit résumé en images, observez bien le four de fusion qui est facile à faire :

http://www.dailymotion.com/relevance/search/fabrication+moteur/video/x9thz1_fabrication-moteur_creation

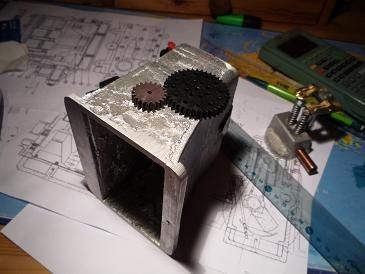

On observe ici l'endroit où les pignons seront placés. On peut voir à coté une petite culasse qui me sert d'essais pour les soupapes. Celles-ci sont des vis longues rectifiées en acier dur, il fallait y penser car elles sont bien pratiques, leur forme d'origine correspond aux dimensions sur les plans...

L'essai sur la petite culasse est très convainquant, tout est étanche après rodage et de multiples mises en température! Alors why not.

Il est temps de s'attaquer au plus lourd des travaux : les bielles ! Elles doivent être démontables, solides, et "usables" pour ne pas bouffer l'embiellage ! J'ai donc choisi un mélange de cupro alu coupé au plomb à 5% et à l'étain 2%:

ce qui donne environ: Cu 82 Al 7 Ni 2 Sn 2 Pb 5 Fe 2 mais bon en réalité les variables ont changées avec la température (évaporation).

Et hop ! Nous pouvons voir à gauche sur l'image le master et le brute ! J'ai mis des piquots qui me servent d'évents pour un meilleur moulage. Maintenant, je dois couper la partie alimentation et recuire la grappe de bielle pour attendrir le métal pour une meilleur usinabilitée. Dans cette phase, la grappe est chauffée vers 500° 30min (marre de casser des forets dans le bronze! alors c'est l'occasion de faire un test.)

Me voilà rentré des vacances, 15 jours loin de la bricole qui m'ont permis de trouver de nouvelles solutions plus simples pour la fabrication. Je boudais au début les soupapes rotatives (des tubes ouvrant des lumières) mais c'est l'unique solution à mes yeux pour faire simple, le bloc moteur a donc changé, il est remoulé avec quelques modifs:

- Dispositif de remplissage d'huile.

- Rebords sous le carter pour augmenter le plan de joint.

- Supression du passage des soupapes.

- Moulage des pignons en bronze au nickel (c'est quand même plus serieux).

Pourquoi ce choix?

- Une grosse étude a été portée sur l'embiellage, désormais les bielles ne sont plus en deux pièces !!!

et elles acquièrent ainsi un gain de poids 3 fois inferieur ,de 76 à 24g (donc il y a moins d'efforts) ![]()

- Le moteur à soupapes rotatives est beaucoups plus simple mais reste un 4 temps.

- Plus besoin d'un tour ! (utilisation de tubes en cuivre).

- Meilleure dilatation de la culasse.

- Le bas moteur reste le même.

- Le moteur peut admettre une compression bien plus élevée.

- Gros gain de puissance.

Si je commercialise après le kit pour ce moteur, l'outillage est strictement commun...

(ce kit comprendrait toutes les pièces de fonderie, les axes, les plans, une doc de procédures, les chemises et pistons bruts et enfin les pignons. Il faudrait compter 160€ pour un ensemble, à voir dans 1an) .

La carburation est beaucoup plus simple: un seul carbu (pas de collecteurs).

Par contre, quelques difficultés se posent :

- Besoin d'un mélange ![]()

- Et pertes de compression au ralenti (mais cela ne constitue pas un probleme).

Petite vue de mon travail de vacances :

Les pignons sont en bronze à l'échappement et en aluminium pour l'admission.

Culasse spéciale pour l'IUT GMP d'Amiens (là où je suis) pour un éventuel concours de courses de pocket bike...

Culasse brute de fonderie juste ébarbée

l'écriture est parfaite !

On peut voir ici le montage parfaitement et délicatement bien dessiné ![]()

On a ainsi une vue globale de la chose...

Je n'ai pas trouvé plus simple ni plus rigide, les bielles s'enfillent (2 de chaque cotés).

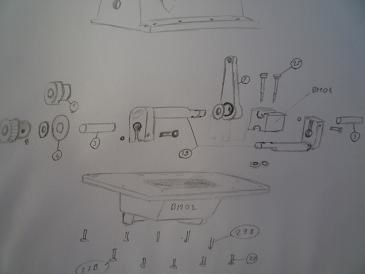

Toutes les pièces sont référencées pour faciliter les références sur les plans. Je pense que les vues en éclatés sont indispensables pour se rendre compte du montage des pièces. Cela peut éviter bien des bourdes de conception ![]()

Ce petit classeur cache l'évolution future en V8 du moulin, s'il marche bien en 4 cylindres!

Dès l'achevement des plans, ils seront publiés (donc bientôt).

Je pensais les vendres mais autant en faire profiter à tout le monde.

Le perçage des trous des cylindres a été fait sur une perceuse à colonne bas de gamme mais le resultat reste exploitable...

Le dernier cylindre est incliné de 2° (faux rond) ce qui ne gène pas le bon fonctionnement ![]() .

.

Les deux perçages latéraux sont les passages d'eau de refroidissement qui débouchent tous sur les alésages.

Le diamètre des cylindres passe de 22 à 20 pour une question de simplicité et pour augmenter la robustesse du joint de culasse.

De plus, si ce kit est commercialisé, les outils doivent tous être trouvables dans le commerce (casto et cie) or les forets courants s'arrêtent à 20mm ![]()

La surface du plan de joint de culasse est critique, mais pas de problème j'ai prévu 3.5mm pour le fraisage ( 2mm sont suffisants)

Nous sommes le 12 septembre, je profite de ma situation pour développer ce projet via l'iut , aidé par deux potes. L'étude sera surtout portée sur le moteur sans la culasse.

Bloc fraisé à l'IUT avec une fraise un peu usée...

Bloc fraisé à l'IUT avec une fraise un peu usée...

Les chemises viennent de tubes d'acier 20mm rectifiés. Ils sont collés avant le passage de la fraise pour avoir une hauteur parfaite. Ces tubes seront ensuite alésés en diametre18mm.

Il n'y aura que 8 vis de culasse, les vis intermédiaires sont supprimés, elles fragilisent dangeureusement le joint de culasse...

Pour le developpement général, 3 moteurs seront fabriqués à l'iut à la chaine avec un correctif des défauts entre chaque, et pourquoi pas la fabrication d'un master de moulage plus serieux pour le bloc cylindre usiné en CN.

Un essai de rectification à l'alesoire a été fait, sans résultat avec destruction des chemises testées, la rectification ne sera donc pas faite avec cet outil...![]()

Youpi, voila un des moules du moteur, châssis métalique, sable argile/silice et toujours pas de noyau

Youpi, voila un des moules du moteur, châssis métalique, sable argile/silice et toujours pas de noyau ![]() .

.

Ce sable a l'avantage de ne pas être chère. Quand à la précision, elle reste largement suffisante ! Les problèmes de traces et bavures sur la pièce moulée sont dûs à la bien faible qualité du master en bois...no comment.

(Pour y remedier, je fabrique actuellement une fraiseuse CNC 3 axes , carte interface pc: COMIO+ STEP EASY et logiciel final NINOS trouvable gratuitement sur internet, l'ensemble marche bien. Il ne reste plus qu'à faire la table XY...)

Une bonne 10aine de Kg d'aluminium (Al Mg) est sortie du four à gaz de l' IUT GMP d'Amiens.

La température de coulée est de 800C° pour assurer une bonne fluiditée.

C'est l'heure, les petits moules ont soif!

La coulée est visible sur dailymotions :membre: bomberguck

http://www.dailymotion.com/video/xalhn4_fonderie-aluminium_auto

3 culasses de moulées sur la même grappe.

Les pièces obtenues sont en partie correctes mais 2 des blocs cylindres ont un aspect exterieur granuleux.

La partie moulage est donc terminée. Nous allons pouvoir commencer l'usinage de toutes les pièces!!! ![]()

c'est reparti pour du fraisage et de la rectification:

fraisage du plan de joint infèrieur du carter moteur n°6.(sous le niveau d'huile en marche)

Vue de l'ensemble des pièces en cour d'usinage:

pistons, segments et embiellage.

Les pistons ont un épaulement pour pouvoir être usinable en plusieurs phases:

dans l'ordre: dressage, gorge, fraisage et tronçonnage.

( il faut trouver de la fonte grise pour un essai de fabrication segmentation! c'est beaucoup mieux)

Le jeudi 15 octobre, nous continuons la fabrication des pistons et la finition des segments:

Ca se termine! Encore 2 semaines et il se peut que l'embiellage et les pistons soient finis.

Il reste un fraisage-perçage des axes de 10mm

et enfin un poil de soudure pour fixer les portés.

Petite reflexion sur les segments: il sont en acier bas de gamme, faudrait-il les faire en fonte grise?

Ou un acier de type XC100 ?

En me baladant sur ebay j'ai trouvé une super table croisée neuve pour 122€ avec frais de port.

La marque est DEMA (nombreux modèles sur ebay boutique)

voilà l'engin, elle à un poids de 17kg

course: 240 par 145mm

dimensions de la table: 315X145

La finition est timide mais le coté fonctionel est très bien pour le prix (queux d'arronde précises etc).

Mais où est la fraiseuse maintenant?

Une ancienne perçeuse à colonne bloquée en débatement pour être plus rigide fera l'affaire, le diamètre de fraisage ne sera pas superieur à 10mm

(Avec un peu de chance elle conviendra aux moteurs pas à pas du module numérique, affaire à suivre ![]() .)

.)

Magnifique palier usiné par mes confrères, la précision est de 0,01mm ...

Magnifique palier usiné par mes confrères, la précision est de 0,01mm ...![]() autant dire que sur un tour traditionnel ils se sont amusés...

autant dire que sur un tour traditionnel ils se sont amusés...

C'est un des deux porte-embiellage qui se fixera directement dans le carter.

Mise en position puis bridage du bloc moteur à soupapes laterales pour un perçage-alesage en diametre 22.

(pratique de trouver un autre moteur comme cale, qui dit mieux?)

Pour les segments:

Une solution a été trouvée, ils sont usinés dans de l'acier XC100! Le test est à faire pour la compression après rodage. Par contre l'usinage à été plutôt difficile (acier très dur).

C'est les vacances!!! Mais pas pour le projet... bien au contraire ![]() , en effet il reste 10 pièces à tourner, relativement précises à faire et...sur le vieux tour.

, en effet il reste 10 pièces à tourner, relativement précises à faire et...sur le vieux tour.

Il faut d'abord que le tour fonctionne, et pour ça une poulie de machine à laver , une courroie de mobylette et une perçeuse feront l'affaire.

Le brut est en bronze pour les paliers et pour les guides de soupape c'est du cupro-nickel (moulé en rond) pour mieux resister à la température, l'usinage est par contre plus difficile dans cette matière.

Pour les 10 pièces à faire:

Pour les 10 pièces à faire:

- 8h de travail

- 3 affûtage de l'outil

- environ 500g de copeaux

Je remercie la perçeuse premier prix de marque DEXTER qui à très bien tenue le coup! comme quoi...

Que reste-il à faire maintenant? le 1 nov 2009

pour le moteur à soupapes laterales:

- les bielles (6h)

- finir l'embiellage (percer les trous pour les vis) (3h)

- raboter la culasse (2h)

- finir les segments (3h)

- faire l'arbre à câmes ( 6h mais j'ai une solution)

- les soupapes à finir (3h)

- BM01 ( 3h)

pour le moteur à soupapes rotatives:

-culasse (6h)

-distribution

-BM01 (7h)

plans moteur 4cyl soupapes latérales

(cliquez sur le plan pour la taille originale)

"C" est une variable qui dépend de l'entraxe des pignon de distribution, cela dit, la variance est faible celon les modèles car le module reste le même.

Le carter est représenté dans sa partie basse d'une manière assez fine, en faite ce n'est pas important, cela implique juste que l'épaisseur n'est pas mesurable sur le brute, (elle est estimée à environ 5mm).

La page 2 est le plans des pistons, fabrication très simple vous verrez....

d'autres plans arrivent...

cliquez pour agrandir

C'est l'embiellage en cours de construction sur Catia,

on voit bien le principe du système en deux parties

Le carter représenté est la vertion à soupapes rotatives.

toute petite vidéo du système:

Hugues sur Catia ,ne pas déranger!

Pour les trucs vraiment lourdingues en DAO c'est lui qui s'en charge (création de vidéo et cie).

Les bielles seront finies la semaine prochaine, le bâtit pour les tenir dans la CN a été terminé aujourd'hui en même temps que le programme d'usinage.

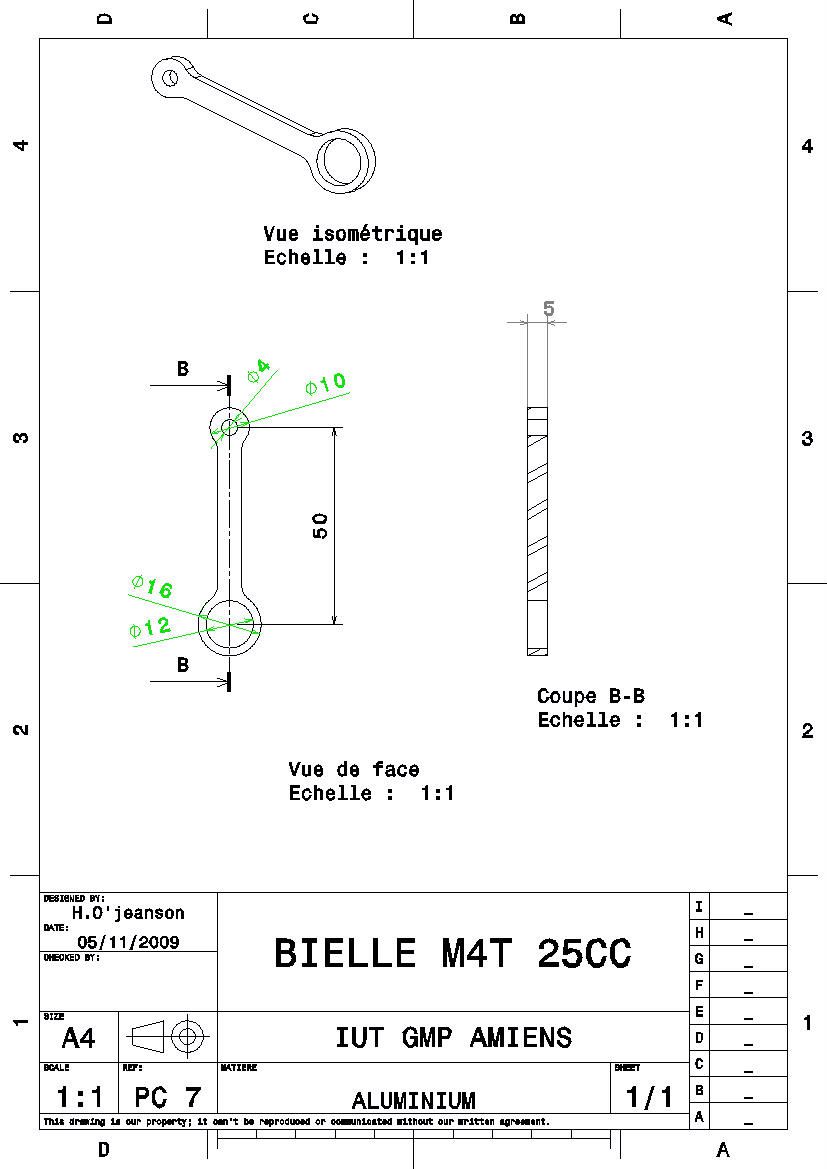

Usinage des bielles:

Cette fois-ci il est question de fabriquer des bielles propres et précises, c'est donc en CN qu'il faut les faire.

C'est quentin qui s'en charge! On avait bien fait un programme d'usinage mais uniquement compatible avec la haaz, Il à donc due refaire la pièce sur catia dans le module usinage...Pour unsiner les bielles la solution donnée était d'usiner un porte pièce en aluminium pour fixer les brutes:

Voilà le résultat:

L'usinage est fait à partir de tôle d'Au4g de 5mm d'épaisseur, j'ai vu cette manière de faire sur un moteur de tronçonneuse, alors, pourquois pas? Il rest encore à monter les paliers en force .

L'écart entre les bielles sera conservé par un petit ressort de faible poussée, ou alors en mettant des paliers un peu plus large pour éviter le battement de celles-ci.

Affaire à suivre...

Le 12 Nov 2009: BAD DAY

Aujourd'hui ce n'est pas terrible, il y a eu de la casse, une fraise de 63 à la poubelle et la partie gauche de l'embiellage broyée par celle-ci (rupture de l'axe en usinage de finition)...no comment, bref, on doit la refaire! dommage on y était presque...

Il faut donc compter encore 2 à 3 semaines pour tout finir. Ca viendra...!

Petit weekend ( 3h de tournage)

Les paliers de tête de bielle sont tournés dans une base de bronze tertiaire coupée à 5% de plomb, l'usinage est d'ailleur assez facile. L'ajustement de ces palliers est serré (6,02mm) pour bien tenir en position, le montage s'effectue au maillet (mais un bon marteau marche aussi, seulement ça fait moins "pro"![]() ).

).

Plus qu'à découper des axes de 4 dans du stub...

Les paliers du bas sont des bagues issue de tube de cuivre, l'avantage de ces tubes est d'être constant en dimensions, de plus c'est ça de moins à tourner! (le cuivre était utiliser avant pour les paliers cela conviendra donc pour l'utilisation non intensive de l'engin)

Jeudi 19/11/2009:

Les poussoires de soupapes on étés tournés , l'embiellage avance à pas d'escargots (donc pas), je compte le finir chez moi, c'est plus simple.

samedi 21/11/2009:

Un grand pas en avant pour cette si petite mécanique! en effet, l'embiellage et l'arbre à câmes sont finis ( 10h de travail ce weekend!)

Pour l'embiellage, on part sur de nouvelles bases, le système change sur le principe des attaches, elles sont bien plus légères et sont d'une meilleur rigiditée! Coter usinage, pas besoin d'un tour, juste une très bonne perceuse... voici en images:

Les câmes sont du stub de 10 percé-alèsé à 5mm. Sur le "tube" obtenue on soude un jolie cordon de soudure puis on meule ce cordon en une forme de câme, ensuite on affine et on rectifie celle-ci au papier de verre très fin. On coupe cette longue câme en 8 morceaux de 10mm de long, ensuite il faut faire le système de fixation BTR et c'est enfin fini. Le gros avantage est que les câmes sont reglables!

L'image ne rend pas bien, dommage.

Pour le montage, avant le serrage des deux axes, un réglage du balourd s'effectue à l'aide de deux vis grain BTR positionnées en face de chaque maneton.

Le boulon traversant que j'ai mis n'est pas le bon (il vient à prioris d'un meuble IKEA, je n'ai rien contre le norvégiens mais bon... ![]() ) bref, il faut le changer par un bon boulon en acier!

) bref, il faut le changer par un bon boulon en acier!

Pour diminuer l'inertie de cette pièce, les manetons on été percés (5mm non débouchant)

vidéo du premier essai:

(c'est motivant de voir une partie du travail fonctionner!)

La semaine prochaine: fabrication des ressorts de soupape, et... début du montage

Jeudi 26

Petite avancée sur la finition des soupapes (qui sont à la base des vis à bois! il fallait juste y penser...).

on peut voir le poussoir, la soupape les deux écrous de reglage de hauteur et le guide

Samedi 28/11/2009

Les soupapes sont terminées et j'ai appris à me fabriquer une machine à faire les ressorts et ça marche! bref, les ressorts seront disposés comme ça:

-échappement: ressort issue d'une corde à piano de 1mm

-admission : ressort plus mous de corde de 0.8mm (logique car le retour est forcé par la compression du cycle suivant, (comme les anciens moteurs à admission automatique par dépression)

La fin approche!

Nous sommes de 3 décembre, et c'est le début de l'assemblage, les chemises ont été posées dans le carter, c'est plutôt très beau!

Un essais très concluant de la distribution complète (soupapes, arbre à câme, poussoirs et ressorts) à été fait à 1500tr/min environ, les soupapes reviennent bien en position et le débatement de 2,5mm semble convenable.

Les pistons aux PMH arrivent just au bord de leurs chemises, donc nickel!

Le rodage des segment est assez chiant, mais il aboutit à un gain de compression à chaque minute passée au rodage!

Les pièces sont maintenant terminées (hormis la culasse mais ça va venir!), merci à tout ceux qui m'ont beaucoup aidé sur ce moulin:

Hugues O'Jeanson

Quantin Danel

Clement Ricard

Max. Horde

Mr Labur! (à qui les outils ont été usinés par les pièces...à force...

Mr Debauvais (CN & Cie)

Je n'ai plus qu'à alèser les emplacements des guides de soupape et monter le reste ,

et la cinématique du moteur sera complète...(but du projet d'étude)

Samedi 5 décembre 2009

Le montage avance tranquilement, environ 30min par jour...

voilà ou j'en suis:

(mais ou sont les trous pour fixer la culasse? rassurez vous, ils seront fait pendant les vacances qui arrivent)

Petite pause de révision des partielles pour souder un peu:

ça claque non?

le rodage des cylindres est fait à la graisse (pas génial d'ailleurs...)

Nous sommes le 23 janvier 2010 et le moteur a bien avancé:

les conduits d'add et d'échappement sont fait, les 14 goujons du haut moteur sont posé, il ne rest plus que la culasse à refaire (erreur d'ébarbage!) donc la fin approche...

nouveauté:

Le groupe projet réalise le bool aero pendant que ce soir j'essay de vous concocter le moteur mono le plus simple à faire qui puisse exister, il s'adresse à ceux qui ont moins de temps pour usiner et des outils moins précis...

En faite c'est une coupe d'un cylindre du V8 qui sortira bientôt donc cela rest très simple.

caractèristiques:

mono 4 temps, 2 soupapes en tête, 10cc (Alésage: 25mm, course: 20mm), un arbre à câmes en tête ;

refroidissement à aire (emplacement prévu pour des ailettes) ou à eau (nouvelle conception des conduits).

Allumage glow ou cette foi ci à bougie spark traditionnelle (modele NGK-R ER9EK pour les VFR400 HONDA)

pour le prix du kit (plans, bloc moteur, soupapes, rond d'acier, embiellage brut) il ne devrais pas être superieur à 60€ frais de port compris.