AMC* 70 micro jet engine

Arnaud Mucherie Concept*

Je suis entouré d'ingénieurs en méca flux + thermo et de machines divers et variées, plus des super TP (notamment un jetcat), cet environnement est très propice au développement d'un petit réacteur pour jet RC.

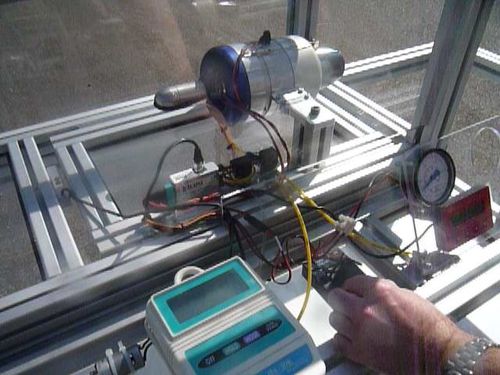

ci dessous le super TP pour étudiant que l'on a au boulot .

De plus je veux momentanément faire autre chose que du moteur à piston... histoire de bien digérer mes acquis.

Je pense avoir les reins assez solides pour usiner précisément certaines pièces, en effet la tâche parait très facile comparée à un moteur 4 temps classique... plus de pistons à ajuster ni de soupapes à roder. Il faut par contre bien dimensionner certains éléments. Ce sera toujours plus simple que la fabrication du CIRRUS !

réacteur kolibri, superbe... je prévois un poil plus large.

Qu'est ce que je veux au juste? bonne question, une turbomachine très petite, qui démarre assez facilement et qui puisse fournir un minimum de travail ou de poussée (- de 1kg).

Je ne veux pas me prendre la tête avec des roulement céramique, en effet je ne compte pas dépasser 80.000tr/min. Je dois donc faire un porte roulement avant, avec un complexe compresseur-turbine en porte à faux. De cette façon les roulements sont en dehors de la chambre de combustion :) par contre le rendement baisse à cause des pertes de charges (chambre de combustion un peu plus chiadée)

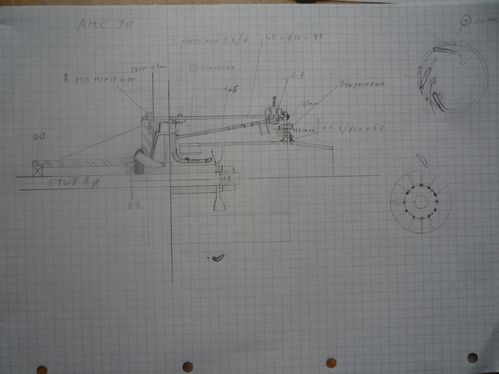

Cela fait bien longtemps que je m'étais occupé de créer un design correct pour micro réacteur. J'ai donc remis à jour mes plans (qui avaient 2 ans).

Je ne donnerais pas les plans, il seront dispo après la fabrication et les essais si tout marche bien. Les plans sur photo sont dépassés! (chambre de combustion un peu différente)

Un peu d'histoire...

Les fabrications amateurs ne sont pas toute jeune, dans les années 80, des micro moteurs ont été fait avec les moyen du bord. De toute évidence le rendement était mauvais, mais qu'importe... le

tout est d'avoir une stabilité de fonctionnement et un peu de son :)

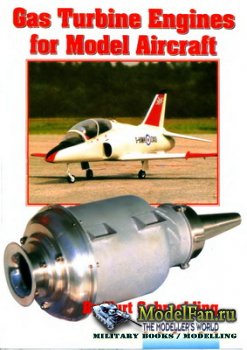

La turbine FD3-64 de Kurt SCHRECKLING est l'exemple parfait , le compresseur est en bois fibré et la turbine est issue d'un disque en tôle pliée... cette turbine poussait 4KG dans sa version original et 8kg par la suite, l'optimisation est donc crucial. Est arrivé ensuite la KJ66 de meilleur conception...

(ci dessou, turbine du FD3-64 usinée en tôle pliée, facile à faire)

fd3-64 sans cône de sortie

Le problème des bas rendements était la surchauffe de la chambre conduisant à beaucoup de casses. Plus le rendement est bon, mieux les éléments post compresseur se portent!

![]() La lecture de l'histoire des "jet turbine" apporte beaucoup de savoir , Je me demande si je ne vais pas directement

usiner la turbine en 4 axes dans du rond d'inox, cela dépendra de mes machines, au pire il reste la tôle d'inox...

La lecture de l'histoire des "jet turbine" apporte beaucoup de savoir , Je me demande si je ne vais pas directement

usiner la turbine en 4 axes dans du rond d'inox, cela dépendra de mes machines, au pire il reste la tôle d'inox...

Après une rapide semaine de conception, je commence à usiner des pièces prototype, elles seront susceptible d'être amélioreés par la suite (pour les pâles de compresseur). Une chose est certaine,

la construction vas aller très vite! ![]()

![]() , en plus j'adore souder l'inox fin au TIG, c'est très pro...

, en plus j'adore souder l'inox fin au TIG, c'est très pro...

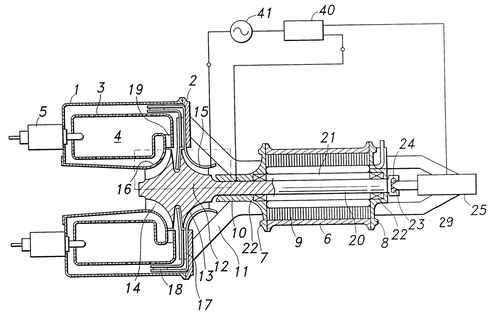

voici le même principe de roulements hors de la chambre pour l'industrie. (ici une génératrice HT à turbine)

Même si le principe est le même, la mienne aura plus le look jetcat.

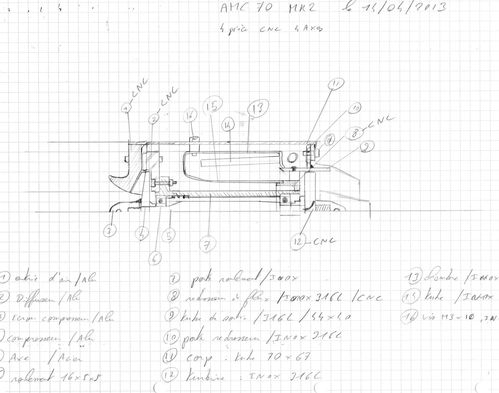

caractéristiques de L'AMC 70:

-diamètre max du moteur: 70mm

-longueur total (avec cône de sortie): 160mm

-matériaux de construction: carter en AS10 moulé, le reste est en inox 316L

-diamètre de l'arbre: 8mm (il faut du costaud)

-diamètre du compresseur (radial): 51mm 8 pales

-diamètre de la turbine (axial): 35mm 8 ou 10 pales (diffuser radial pour un bon effet swirl)

-chambre de combustion démontable et extractible (possibilités de modifications et d'optimisation)

-conception évolutive de la chambre de combustion (possibilité de la rallonger à volonté sans rien modifier d'autre!)

-démarrage: au propane + air comprimé ou dremel.

-ignition: bougie glow type chaude.

-position de l'injecteur de kéro: avant le compresseur type venturi ou pompe + injecteur en swirl

-régime maximal permissible: 80.000tr/min (en réalitée plutôt 70.000 donc pas dans une plage terrible pour le rendement du compresseur)

-support technique:

- livre indispensable pour les calcules de base et comment usiner à l'ancienne:

Auteur: Kurt SCHRECKLING, achetez le car il vaut le détour!

-Home built model turbine, Kurt SCHRECKLING.

-design général du NPT 301 réutilisé pour la chambre de combustion type "reverse flow"

-cours de dimensionnement turbine + compresseur.

L'usinage:

un petit peu de CNC en 4 axes

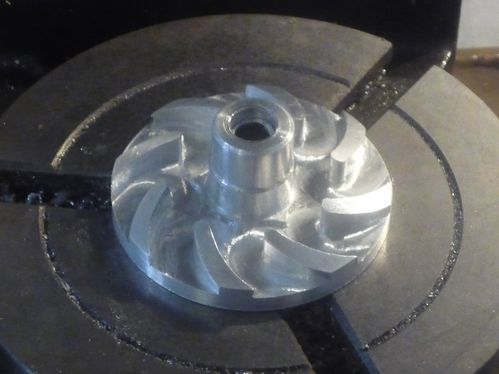

ci dessous, usinage du proto en plastique du compresseur, après certaines modif sur la largeur des pâles il sera par la suite en alu taillé dans la masse.

le moule de fonderie en sable:

Et hop, après une petite aprèm de fonderie, voici le porte roulements (l'usinage fera apparaître l'entrée d'aire)

c'est la seul pièce de fonderie, elle est de conception simple et compact.

un peu de fonderies en rab pour les gens interessés...

petit ébarbage/ netoyage, c'est tout beau

ci dessous, le type de roulement utilisé (sans flasque pour limiter les pertes+ présence d'huile vaporisée)

Je viens de commander l'inox sur ebay, en Angleterre (bé oui en france ils se touchent! 2 fois plus cher.)

Me voilà donc avec 500mm de tube de 70mm de diam ext. (de quoi faire 7 réacteurs)

Il me reste a trouver :

du petit tube de 3 ou 4mm ext, et de la visserie inox

Aujourd'hui le profile du compresseur à largement été optimisé, en effet j'ai évidé la partie central pour un meilleur gavage en aire, et le programme CNC a été revu et corrigé pour avoir moins de turbulences en entrée de pale (bords d'attaque arrondis en phase d'usinage). Je réfléchi aussi à usiner un compresseur en 4 axes et demi à la fraise boule, mais sa c'est pour bien plus tard, si jamais le rendement de mon compresseur n'est pas assez bon. Je me rend compte que le "jet engine" c'est énormément de réflexion sur la mecanique des fluide et pas énormément de temps d'usinage, tant mieux...

Je ne sais toujours pas quoi faire pour la turbine, usinage cnc dans la masse ou tôle inox de 2mm découpée.

En ce qui concerne les roulements, je suis rassuré de savoir que de simple roulement conviennent en dessous de 90.000tr/min, en tout cas ceux que j'ai choisi.

bon allé, je retourne à mes lectures d'outre Manche ...

quelques plans très basique pour voir les modifs apportés:

on observe bien la chambre de combustion type reverse flow + swirler, elle est en deux parties démontable pour tester plusieurs configurations de chambre (Ø des passages d'air + localisation)

Originalité de ce moteur:

sur des moteurs plus traditionnel, le flux d''air chaud arrivant dans la turbine est guidé pour arriver sur les pales avec une incidence précise par un "turbine nozzle" qui est généralement axial dans le cas d'une turbine axial.

Étant donné le faible espace à disposition, je préfère faire un swirler radial pour précontraindre le flux avant qu'il frappe la turbine.

Bien que ce système soit fiable, je pense que l'angle d'incidence varie en fonction de la vitesse de flux et de sa pression.

Le tout est donc de faire en sorte que l'angle d'incidence soit à sont meilleur rendement à mi-régime. (40.000tr.min)

Une autre manière d'accélérer le swirl c'est de diminuer la section de passage, mais pas trop car il y a risque de pompage du compresseur!!! et la je casse mes roulements.

reconception du compresseur pour augmenter le rendement (et non le débit! ), en effet si il est trop basic, la turbine n'arrivera pas à l'entrainer en retour si les pertes de charge sont trop élevées .

passons maintenant aux détails du diffuseur après compresseur, car la aussi celà demande un peu de râclage de la soupière!

Quelques achats:

pompe à carburant 12v: 12€ + durites + réservoir de 0.4Litre ( de quoi tenir environ 2 minutes à fond!)

de cette façon je pourrais alimenter toutes mes expériences (en eau, methanol ou essence), l'avantage c'est que je peu faire varier la tension pour ajuster le débit sans restriction.

que me manque t'il? pas grand chose ormis un petit tube en inox de 4mm de diametre ext (à l'aide!)

usinage du compresseur en 4 axes:

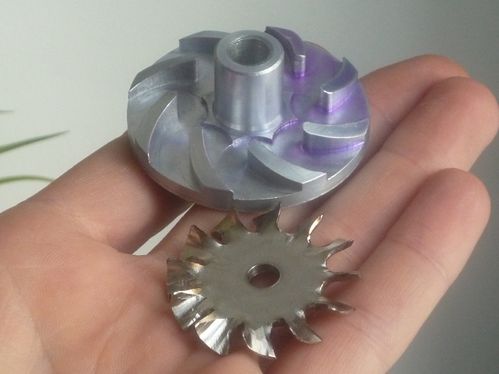

et voilà, après une passe de finition, la pièce est nickel :)

plus qu'a faire un petit polissage & une anodisation.

voici la turbine:

procédé de fabrication:

phase 1: découpage d'un disque Ø37mm ep 2 dans de l'inox 316L

phase 2: perçage du centre à ø 6mm

phase 3: montage sur une vis puis tournage de l'extérieur puis surfaçage de la zone à ailettes

phase 4: découpage à la fraise scie ep 1mm avec montage d'un plateau diviseur (30°/pale)

phase 5: vrillage des pales selon les angles β et α

phase 6: rectification des profiles au dremel

le rapport de diamètre compresseur / turbine est de 1.37 , logique car je favorise la pression par rapport au débit dans la conception du compresseur.

le vaporisateur:

matière: inox 316 sous forme de tube ø6 ext ep1mm

Le rôle de cet élément est de transformer le carburant liquide en gaz.

Comment cela marche?

Facile, le carburant passe dans la spire qui est elle même dans la chambre de combustion. Sous l'effet de la chaleur, le carburant s'évapore à mesure qu'il remonte la spire. Le gaz formé s'échappe ensuite par les petit trou percés alimentant ensuite la chambre de combustion tout en réchauffant au passage cette "bobine" d'inox.

Ce moteur demande donc une préchauffe au gaz avant de passer en carburant liquide.

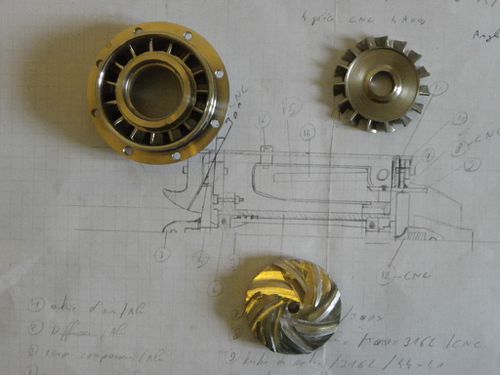

AMC 70 MK2 plus moderne! et plus cnc...

La conception change radicalement et opte pour un mixte de jet cat et TK50. Le but est de gérer parfaitement la 4 axes, et de commencer la 5 axes sur la X2. Ce projet ne me semble pas super difficile, en tout cas pas plus qu'un moteur à piston, même si les matériaux sont plus dur à usiner.

Mon travail m'amène aussi fréquement à l'utilisation du TIG sur de faibles épaisseur, ce sera donc un teste!

voici les plans, une turbine vouée à un démarrage facile grâce à la turbine légèrement surdimentionnée.

La conception est aussi plus lourde (par simplicitée...)

usinage de la turbine en monobloc inox 316L

machine X2 4axes simultanés modif maison

un peu trop gros...

nouvelle turbine pour plus de détente en INOX 316L

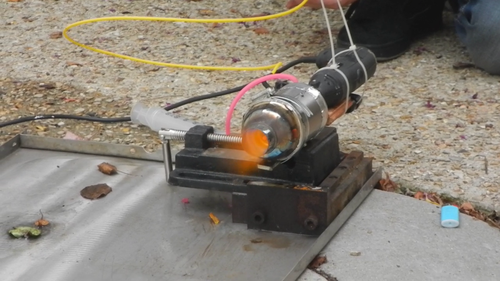

essais au propane